Ze dvou desítek uchazečů, kteří se nám ozvali na výzvu „Casting: postůjte nám modelem a odnesete si svoji 20cm 3D sošku“ a splnili zadání, jsme vybrali tři zájemce.

První je Margueritte se zálibou v alternativní módě a steampunku, sošku chce věnovat příteli, který je z jejích kreací nadšený. Druhá je Dina, boxerka SKB Praha, sošku chce věnovat k narozeninám dědečkovi, který ji v této aktivitě velmi podporuje. A třetí je Vladimír. Vytištěn chtěl být se svou přítelkyní a sošku si nechá pro sebe. Je totiž nevidomý a 3D soška je tak vlastně jediná „fotografie“, kterou si může sám prohlédnout. Pro pořízení sošky podle nás neexistuje lepší důvod.

Krok 1 Skenování postav do počítačového 3D modelu

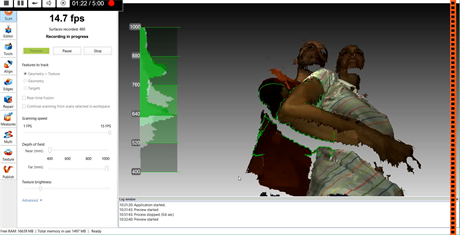

Pro vytvoření 3D předlohy pro tisk postavy využívají v pražském 3D studiu ruční skener Artec Eva. V ideálním případě trvá sken dvě až tři minuty, skenovaná osoba stojí na motorem otáčeném podstavci a obsluha skeneru postupně „nabírá“ povrch skenované osoby tak, aby nezbyla prázdná místa. V případě páru, který se na podstavec nevešel, nebo boxerky, která by při póze podstavec obkročila, se role vymění - model staticky stojí a obkružuje jej obsluha se skenerem a připojeným notebookem v ruce.

Na obrazovce v reálném čase obsluha vidí, které části postavy jsou naskenované a které ještě musí zachytit. Skener si hlídá vzdálenost od skenované osoby a obsluze napovídá, zda se má přiblížit nebo vzdálit. Nemusí však udržovat zcela konstantní vzdálenost, v určitém tolerančním poli si s tím podle dříve zachycených bodů poradí samotný skener, respektive přibalený software Artec 3D Studio.

Na skenování můžete přijít oblečeni (či neoblečeni) jakkoli, s několika výjimkami. Špatně se skenují lesklé materiály, nebo velké tmavé jednobarevné plochy. Několik opakování a více práce tak daly například šaty Margueritte. Na hlavu si nakonec nevzala původně zamýšlený černý klobouk. Lépe skenovatelný klobouk jiné barvy (ale podobných tvarů), který by poté grafici přebarvili na černý, jsme nesehnali. Jinak nebyly z žádným materiálem nebo doplňkem problémy, „díry“ po lesklých knoflíčcích vyplní grafici až v modelu.

Skenovací technologie má problém i s vlasy, které paprsky odrážejí všemi směry a nezachytí tak jejich strukturu. Grafikům tak usnadní práci, když jsou dlouhé rozevláté vlasy stažené do culíku, spletené do copu, nebo alespoň zahrnuty za uši.

Skenovaná osoba má jinak jen jeden úkol - musí po celou dobu skenování vydržet v klidu a nepohnout se. Pro dospělé to může být oříšek zejména u méně pohodlných pozic, s dětmi je v tomto ohledu práce složitější. Více také reagují na blikající světlo skeneru.

Krok 2 Grafické úpravy 3D modelu

Ve chvíli, kdy skenovaná osoba opouští 3D studio, začne několikahodinová práce grafika. Ten musí slícovat všechny části skenu (které se nepovedly slícovat softwaru automaticky), očistit všechny odlesky, nečistoty, dvojité kontury a další chyby, které při skenování vznikly.

Modelu musí doplnit chybějící části a musí také doplnit styčné části s podložkou (podlahou) a vyrovnat je tak, aby soška udržela balanc a nekácela se.

V případě, že model měl přes rameno kabelku, nebo z uší sluchátka, musí grafik zpracovat popruh nebo kabel tak, aby nešel sám vzduchem, ale „přilepí“ je na povrch těla. Tiskárna by je sice vytisknou dokázala, ale vrstva sádry by byla tak malá, že by se po dotyku zlomila.

Na hotový model se nanese barevná textura, tu zachytí přímo skener, chybějící části (například účes) grafik dopracuje podle fotografie, kterou si v průběhu skenování pořídí. Většinu úprav provádí přímo v Artec 3D Studio, některé grafické korekce pak v aplikaci ZBrush.

Jedna figurka představuje podle slov grafiků pět až osm hodin práce. Poté může být model odeslán do 3D tiskárny.

Krok 3 Vrstvičku po vrstvičce, tisk trvá přes osm hodin

Právě technologie tisku byl hlavní důvod, proč jsme na tuto časově náročnou reportáž kývli. Zatímco z PLA plastu dnes tisknou i malé domácí a cenově dostupné tiskárny, tisk z práškové sádry je zatím domácímu provozu hodně vzdálený - jak z hlediska obsluhy, bezpečnosti práce, tak i nákladů na tisk i materiály.

Pražské 3D studio tiskne na tiskárně 3D Systems ProJet 660 Pro. Tiskovým materiálem je bílá prášková sádra, rovnou při tisku ji však umí barvit a tak tiskne v plné barevné škále (CMYK). Tiskový prostor (maximální velikost výtisku) je 254 x 381 x 203 mm a může najednou tisknout až 36 objektů (podle velikosti).

Do programu dodávaného k tiskárně se nahrají připravené modely, sošky ve velikosti kolem 20 cm se tam vejdou zpravidla tři - obsluha je musí šikovně poskládat do tiskového prostoru tak, aby se nedotýkaly. Po spuštění tisku tiskárna pročistí tiskovou hlavu a vyrovná několik prvních vrstev sádry, na kterých poté začne stavět.

Při tisku nejprve hlava nanese po celé ploše tiskového prostoru vrstvičku sádry a další hlava pak v místech, které budou součástí sošek, nanese lepidlo, čímž práškový materiál změní v pevný. Pokud jde o povrchovou vrstvu, přifoukne i práškové barvivo, které se se sádrou a lepidlem propojí. Vrstvička může být až 0,1 mm tenká, za hodinu dokáže při nejvyšší rychlosti vytisknout až 2,8 cm.

Takto postupuje vrstvičku po vrstvičce výš (rameno s tiskovými hlavami je v jedné rovině, klesá dno tiskového prostoru), až zůstane celý prostor zaplněn práškovou sádrou a v něm pomocí lepidla a barev vzniklé objekty. Na rozdíl od tisku z plastu, kde se tiskne do prázdného prostoru samotný objekt, u tisku ze sádry obsluha nemusí vymýšlet podpory pod vyvýšené části objektu, jako podpěra slouží přebytečná sádra.

Krok 4 Finiš - čištění a stabilizace

Po ukončení tisku musí obsluha vestavěným vysavačem odsát přebytečnou sádru. Ta se pro průchodu recyklační jednotkou, která oddělí čistý prášek a nečistoty, vrací zpět do zásobníku a použije se při dalším tisku.

Během odsávání se začnou vylupovat jednotlivé sošky a vysavačem se nahrubo očistí. V případě Margueritte s velikou sukní, která byla dutá, je nutné spodním otvorem odsát sádru i z vnitřního prostoru.

Dalším krokem je jemné čištění kartáčky a proudem vzduchu, které obsluha provede ve druhé části tiskárny s vlastním odsáváním.

Jakmile se z popelavých pokryvů sádry vyloupne barevná soška, je potřeba povrch ustálit a zakonzervovat. Za tím účelem ji obsluha ponoří do speciální kapaliny, která vyvolá poměrně prudkou exotermickou reakci, která povrch vytvrdí. Během toho stojí soška v části tiskárny s odsáváním, kde je vzduch zahříván na 35 stupňů. Po vyjmutí a vychladnutí je soška hotová.

Kdo chce mít sebe sama jako sošku?

S výrobou sošek 3D Studio v Pánské pasáži na Praze 1 teprve začíná. Největší zájem prý mají cizinci. Soška vytvořená v poměru 1:9, s výškou cca 20 cm, přijde na zhruba 6 tisíc korun. Co si o tomto možném novém trendu myslíte vy?